Piikarbidigrafiitista valmistettu upokas

TUOTTEEN OMINAISUUDET

Erinomainen lämmönjohtavuus

Ainutlaatuinen piikarbidin ja grafiitin sekoitus varmistaa nopean ja tasaisen kuumennuksen, mikä lyhentää merkittävästi sulamisaikaa.

Äärimmäinen lämpötilankestävyys

Ainutlaatuinen piikarbidin ja grafiitin sekoitus varmistaa nopean ja tasaisen kuumennuksen, mikä lyhentää merkittävästi sulamisaikaa.

Kestävä korroosionkestävyys

Ainutlaatuinen piikarbidin ja grafiitin sekoitus varmistaa nopean ja tasaisen kuumennuksen, mikä lyhentää merkittävästi sulamisaikaa.

TEKNISET TIEDOT

Näennäinen huokoisuus: 10–14 %, mikä varmistaa suuren tiheyden ja lujuuden.

Irtotiheys: 1,9–2,1 g/cm3, mikä varmistaa vakaat fysikaaliset ominaisuudet.

Hiilipitoisuus: 45–48 %, mikä parantaa entisestään lämmönkestävyyttä ja kulutuskestävyyttä.

| Malli | No | H | OD | BD |

| CN210 | 570# | 500 | 610 | 250 |

| CN250 | 760# | 630 | 615 | 250 |

| CN300 | 802# | 800 | 615 | 250 |

| CN350 | 803# | 900 | 615 | 250 |

| CN400 | 950# | 600 | 710 | 305 |

| CN410 | 1250# | 700 | 720 | 305 |

| CN410H680 | 1200# | 680 | 720 | 305 |

| CN420H750 | 1400# | 750 | 720 | 305 |

| CN420H800 | 1450# | 800 | 720 | 305 |

| CN420 | 1460# | 900 | 720 | 305 |

| CN500 | 1550# | 750 | 785 | 330 |

| CN600 | 1800# | 750 | 785 | 330 |

| CN687H680 | 1900# | 680 | 785 | 305 |

| CN687H750 | 1950# | 750 | 825 | 305 |

| CN687 | 2100# | 800 | 825 | 305 |

| CN750 | 2500# | 875 | 830 | 350 |

| CN800 | 3000# | 1000 | 880 | 350 |

| CN900 | 3200# | 1100 | 880 | 350 |

| CN1100 | 3300# | 1170 | 880 | 350 |

PROSESSIVIRTAUS

1. Tarkkuusformulaatio

Erittäin puhdasta grafiittia + ensiluokkaista piikarbidia + patentoitua sideainetta.

.

2. Isostaattinen puristus

Tiheys jopa 2,2 g/cm³ | Seinämän paksuuden toleranssi ±0,3 m

.

3.Korkean lämpötilan sintraus

SiC-hiukkasten uudelleenkiteytys muodostaa 3D-verkkorakenteen

.

4. Pinnan parannus

Hapettumisenestopinnoite → 3 kertaa parempi korroosionkestävyys

.

5.Tiukka laaduntarkastus

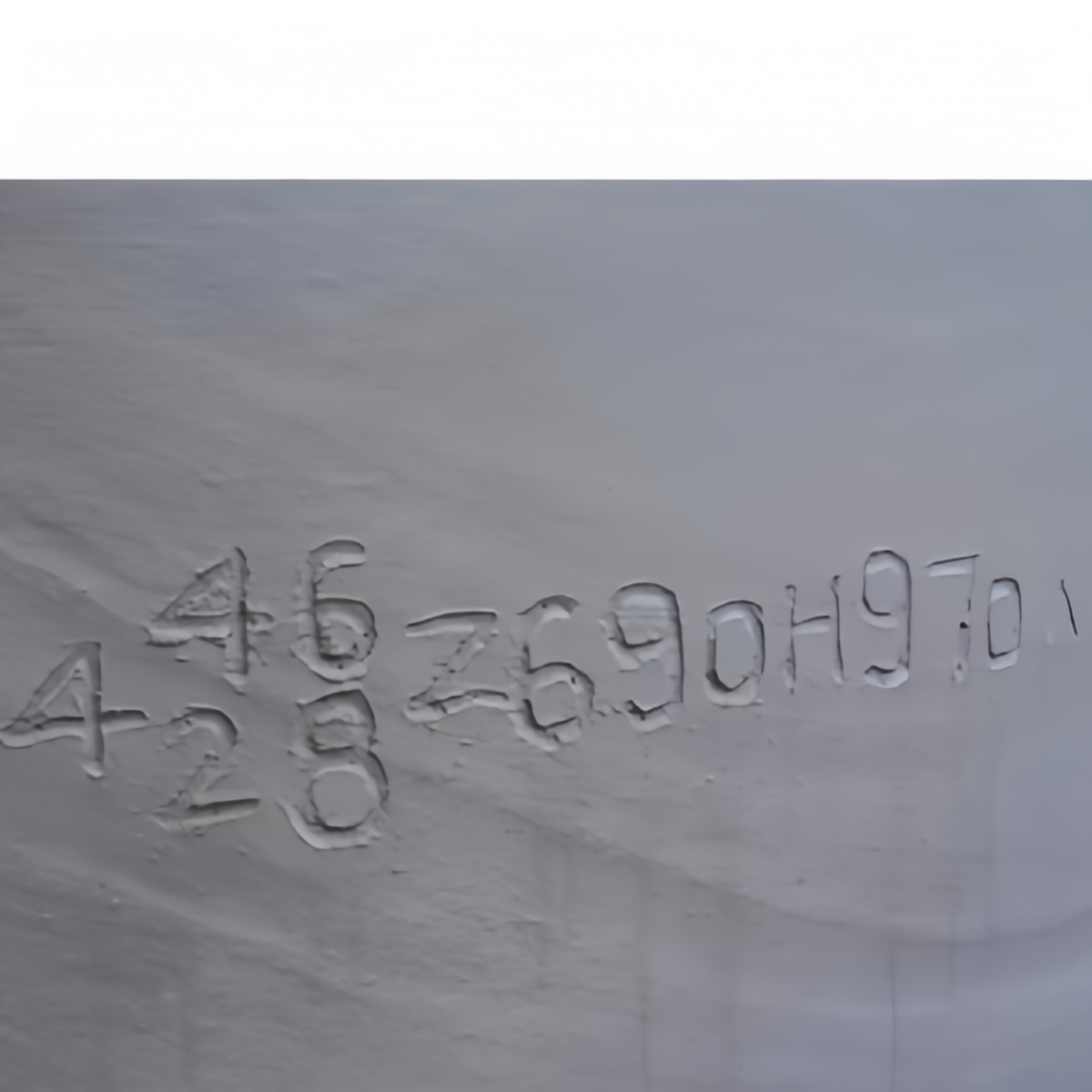

Yksilöllinen seurantakoodi koko elinkaaren jäljitettävyyteen

.

6.Turvapakkaukset

Iskuja vaimentava kerros + Kosteussulku + Vahvistettu kotelo

.

TUOTTEEN KÄYTTÖ

Kaasun sulatusuuni

Induktiosulatusuuni

Vastussulatusuuni

MIKSI VALITA MEIDÄT

Usein kysytyt kysymykset

K1: Mitä etuja piikarbidigrafiittiupokkailla on perinteisiin grafiittiupokkaisiin verrattuna?

✅Korkeampi lämpötilankestävyysKestää pitkäaikaisesti 1800 °C:n ja lyhytaikaisesti 2200 °C:n lämpötilan (verrattuna grafiitin ≤1600 °C:een).

✅Pidempi käyttöikä5 kertaa parempi lämmönshokkien kestävyys, 3–5 kertaa pidempi keskimääräinen käyttöikä.

✅NollakontaminaatiotaEi hiilen tunkeutumista, mikä varmistaa sulan metallin puhtauden.

K2: Mitä metalleja voidaan sulattaa näissä upokkaissa?

▸Yleiset metallit: Alumiini, kupari, sinkki, kulta, hopea jne.

▸Reaktiiviset metallitLitium, natrium, kalsium (vaatii Si₃N₄-pinnoitteen).

▸Tulenkestävät metallitVolframi, molybdeeni, titaani (vaatii tyhjiön/inertin kaasun).

K3: Pitääkö uudet upokkaat esikäsitellä ennen käyttöä?

Pakollinen leivontaKuumenna hitaasti 300 °C:een → pidä 2 tuntia (poistaa jäännöskosteuden).

Ensimmäisen sulatuksen suositusSulata ensin erä romumateriaalia (muodostaa suojakerroksen).

K4: Kuinka estää upokkaan halkeilua?

Älä koskaan lisää kylmää materiaalia kuumaan upokkaaseen (maks. ΔT < 400 °C).

Jäähdytysnopeus sulamisen jälkeen < 200 °C/tunti.

Käytä upokkaan tarkoitukseen tarkoitettuja pihtejä (vältä mekaanisia iskuja).

Q5Kuinka estää upokkaan halkeilu?

Älä koskaan lisää kylmää materiaalia kuumaan upokkaaseen (maks. ΔT < 400 °C).

Jäähdytysnopeus sulamisen jälkeen < 200 °C/tunti.

Käytä upokkaan tarkoitukseen tarkoitettuja pihtejä (vältä mekaanisia iskuja).

Q6Mikä on vähimmäistilausmäärä (MOQ)?

Vakiomallit1 kpl (näytteitä saatavilla).

Mukautetut mallit10 kappaletta (CAD-piirustukset vaaditaan).

Q7Mikä on läpimenoaika?

⏳Varastossa olevat tuotteetLähetetään 48 tunnin sisällä.

⏳Tilaustyöt: 15-25päiväätuotantoon ja 20 päivää muottiin.

Q8Miten määritetään, onko upokas rikkoutunut?

Sisäseinämässä yli 5 mm:n halkeamat.

Metallin tunkeutumissyvyys > 2 mm.

Muodonmuutos > 3 % (mittaa ulkohalkaisijan muutos).

Q9Annatteko sulatusprosessiin ohjeita?

Eri metallien lämmityskäyrät.

Inertin kaasun virtausnopeuden laskin.

Kuonan poistoon liittyviä video-ohjeita.