Lorem ipsum dolor sit amet, consectetur adipiscing elit. Donec feugiat ultricies vulputate. Suspendisse quis lacinia erat, eu tincidunt ante.

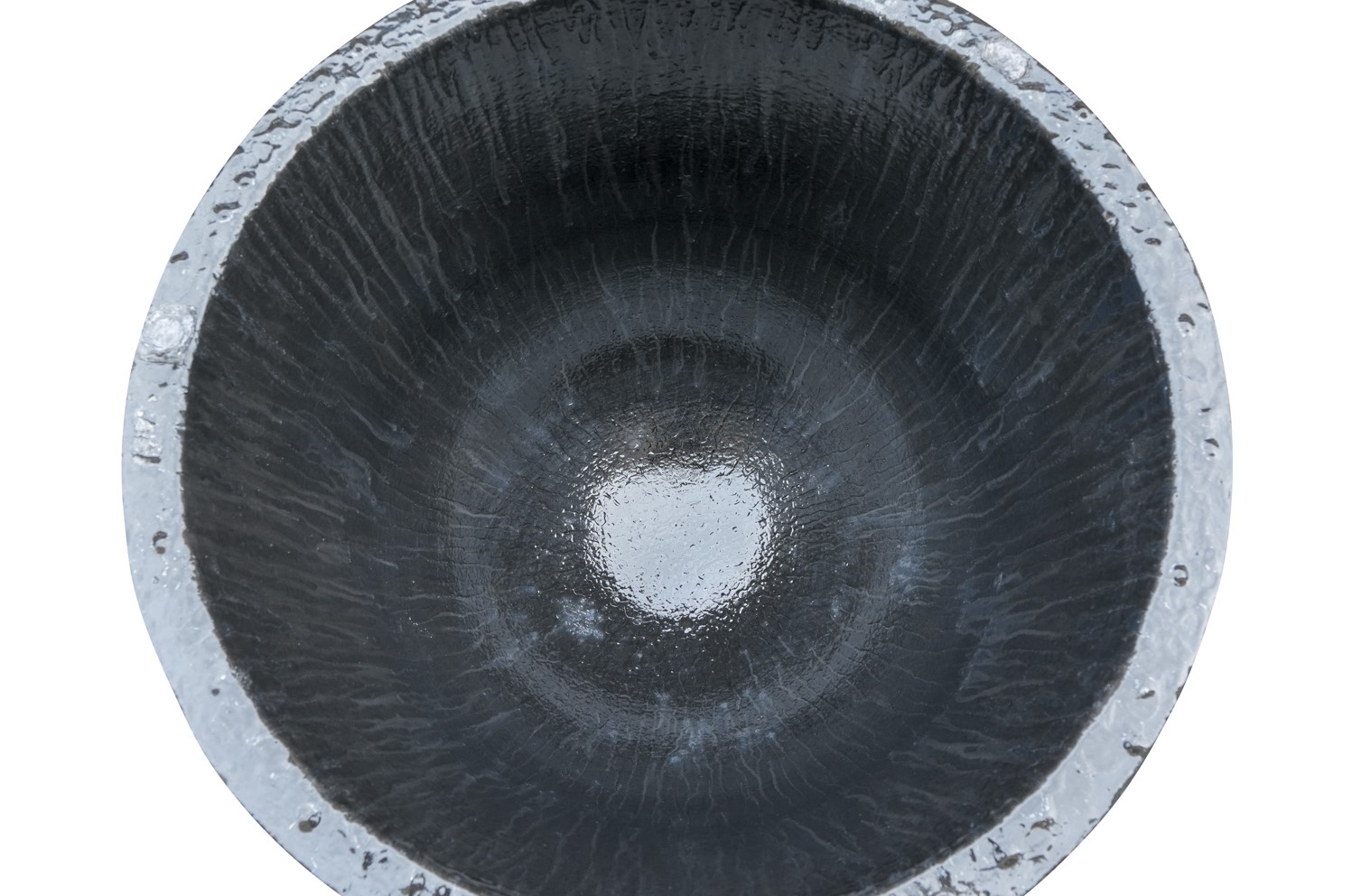

Sulatusupokas ei-rautametallien sulatukseen ja valuun

TUOTTEEN OMINAISUUDET

Nopea sulaminen

Korkea lämmönjohtavuus grafiittimateriaali parantaa lämpötehokkuutta 30 %, mikä lyhentää merkittävästi sulamisaikaa.

Erinomainen lämpöshokin kestävyys

Hartsisidostekniikka kestää nopeaa kuumenemista ja jäähtymistä, mikä mahdollistaa suoran latauksen ilman halkeilua.

Poikkeuksellinen kestävyys

Korkea mekaaninen lujuus kestää fyysisiä iskuja ja kemiallista eroosiota pidemmän käyttöiän takaamiseksi.

TEKNISET TIEDOT

| Grafiitti / % | 41.49 |

| piikarbidi / % | 45.16 |

| B/C / % | 4.85 |

| Al₂O₃ / % | 8.50 |

| Irtotiheys / g·cm⁻³ | 2.20 |

| Näennäinen huokoisuus / % | 10.8 |

| Murskauslujuus/MPa (25 ℃) | 28.4 |

| Murtumiskerroin / MPa (25 ℃) | 9.5 |

| Palonkestävyyslämpötila / ℃ | >1680 |

| Lämpöshokin kestävyys / Ajat | 100 |

| No | Malli | H | OD | BD |

| RA100 | 100# | 380 | 330 | 205 |

| RA200H400 | 180# | 400 | 400 | 230 |

| RA200 | 200# | 450 | 410 | 230 |

| RA300 | 300# | 450 | 450 | 230 |

| RA350 | 349# | 590 | 460 | 230 |

| RA350H510 | 345# | 510 | 460 | 230 |

| RA400 | 400# | 600 | 530 | 310 |

| RA500 | 500# | 660 | 530 | 310 |

| RA600 | 501# | 700 | 530 | 310 |

| RA800 | 650# | 800 | 570 | 330 |

| RR351 | 351# | 650 | 420 | 230 |

PROSESSIVIRTAUS

1. Tarkkuusformulaatio

Erittäin puhdasta grafiittia + ensiluokkaista piikarbidia + patentoitua sideainetta.

.

2. Isostaattinen puristus

Tiheys jopa 2,2 g/cm³ | Seinämän paksuuden toleranssi ±0,3 m

.

3.Korkean lämpötilan sintraus

SiC-hiukkasten uudelleenkiteytys muodostaa 3D-verkkorakenteen

.

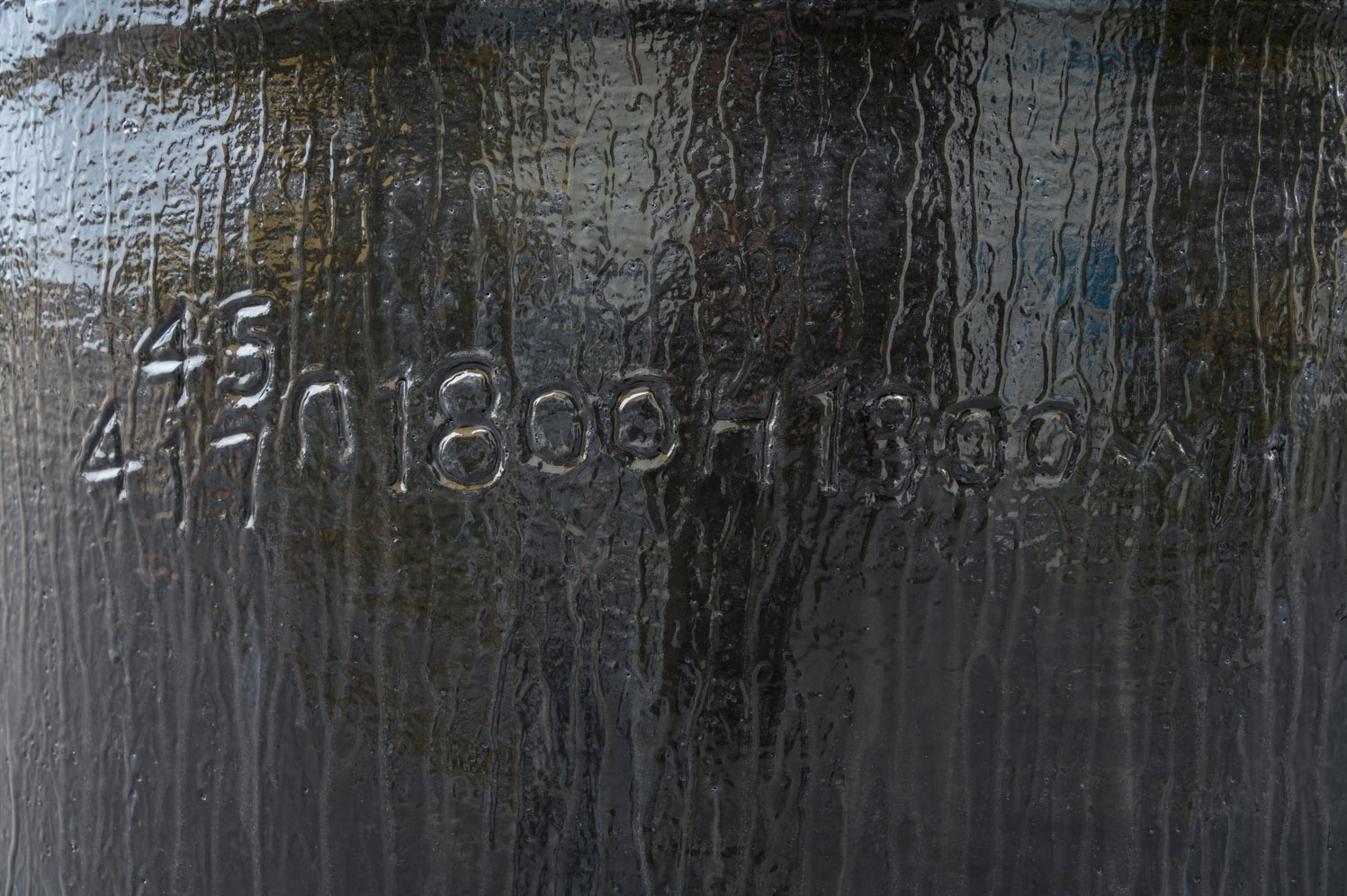

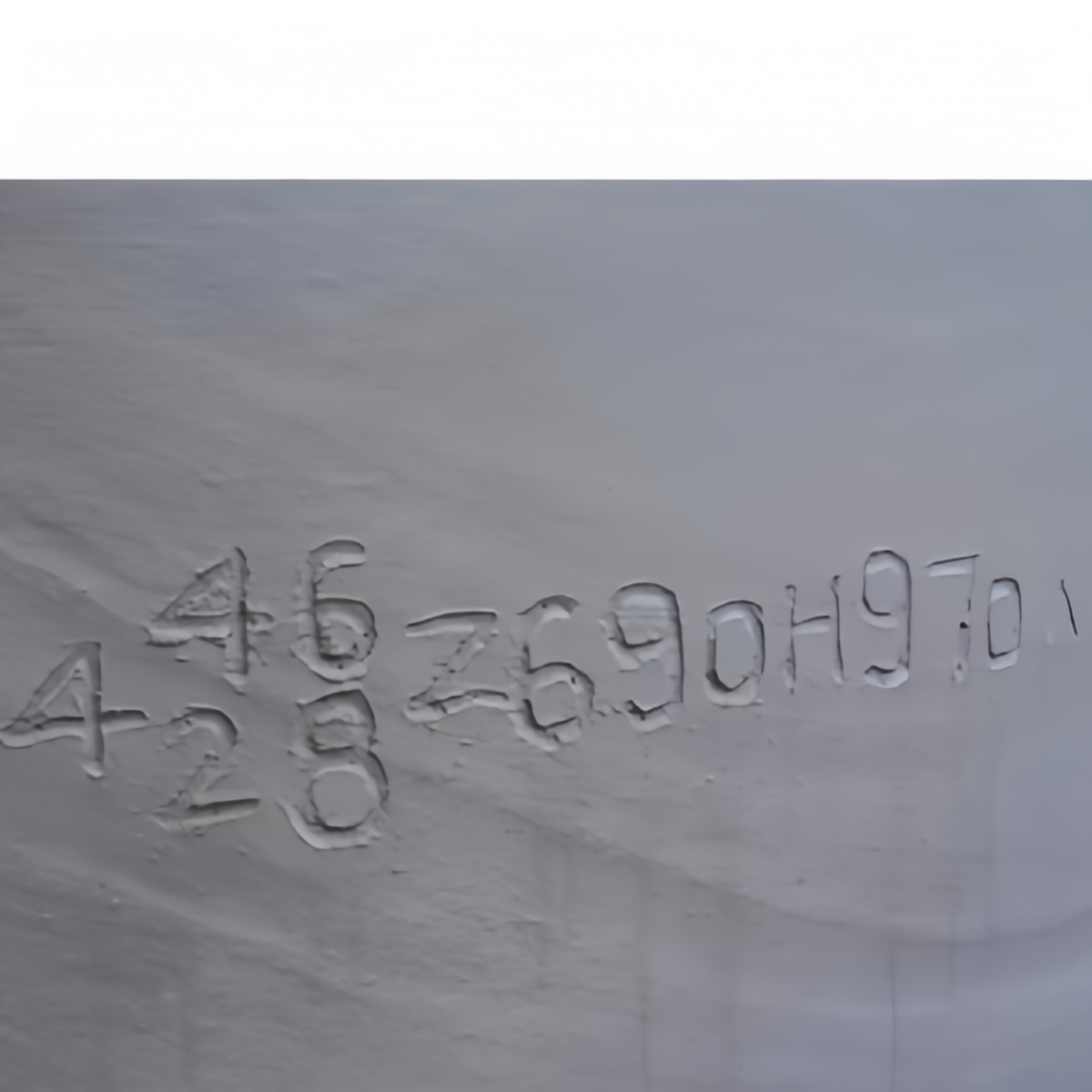

5.Tiukka laaduntarkastus

Yksilöllinen seurantakoodi koko elinkaaren jäljitettävyyteen

.

4. Pinnan parannus

Hapettumisenestopinnoite → 3 kertaa parempi korroosionkestävyys

.

6.Turvapakkaukset

Iskuja vaimentava kerros + Kosteussulku + Vahvistettu kotelo

.

TUOTTEEN KÄYTTÖ

Sopii useimmille ei-rautametalleille

Sulata alumiini

Sulata kupari

Sulata kultaa

MIKSI VALITA MEIDÄT

Usein kysytyt kysymykset

K1: Voiko Crucible Cover vähentää energiakustannuksia?

A: Ehdottomasti! Se vähentää lämpöhäviötä ja energiankulutusta jopa 30 %.

K2: Mitkä uunit ovat yhteensopivia?

A: Se on monipuolinen – sopii induktio-, kaasu- ja sähköuuneille.

K3: Onko grafiittinen piikarbidi turvallinen korkeissa lämpötiloissa?

V: Kyllä. Sen terminen ja kemiallinen stabiilius tekee siitä täydellisen äärimmäisiin olosuhteisiin.

K4: Kuinka estää upokkaan halkeilua?

Älä koskaan lisää kylmää materiaalia kuumaan upokkaaseen (maks. ΔT < 400 °C).

Jäähdytysnopeus sulamisen jälkeen < 200 °C/tunti.

Käytä upokkaan tarkoitukseen tarkoitettuja pihtejä (vältä mekaanisia iskuja).

Q5Kuinka estää upokkaan halkeilu?

Älä koskaan lisää kylmää materiaalia kuumaan upokkaaseen (maks. ΔT < 400 °C).

Jäähdytysnopeus sulamisen jälkeen < 200 °C/tunti.

Käytä upokkaan tarkoitukseen tarkoitettuja pihtejä (vältä mekaanisia iskuja).

Q6Mikä on vähimmäistilausmäärä (MOQ)?

Vakiomallit1 kpl (näytteitä saatavilla).

Mukautetut mallit10 kappaletta (CAD-piirustukset vaaditaan).

Q7Mikä on läpimenoaika?

⏳Varastossa olevat tuotteetLähetetään 48 tunnin sisällä.

⏳Tilaustyöt: 15-25päiväätuotantoon ja 20 päivää muottiin.

Q8Miten määritetään, onko upokas rikkoutunut?

Sisäseinämässä yli 5 mm:n halkeamat.

Metallin tunkeutumissyvyys > 2 mm.

Muodonmuutos > 3 % (mittaa ulkohalkaisijan muutos).

Q9Annatteko sulatusprosessiin ohjeita?

Eri metallien lämmityskäyrät.

Inertin kaasun virtausnopeuden laskin.

Kuonan poistoon liittyviä video-ohjeita.

Tapaustutkimus nro 1

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Donec feugiat ultricies vulputate. Suspendisse quis lacinia erat, eu tincidunt ante.

Tapaustutkimus nro 2

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Donec feugiat ultricies vulputate. Suspendisse quis lacinia erat, eu tincidunt ante.

Suositukset

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Donec feugiat ultricies vulputate. Suspendisse quis lacinia erat, eu tincidunt ante. Pellentesque aliquet feugiat tellus, et feugiat tortor porttitor vel. Nullam id scelerisque magna. Curabitur placerat sodales placerat. Nunc dignissim ac velit vel lobortis.

- Jane Doe

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Donec feugiat ultricies vulputate. Suspendisse quis lacinia erat, eu tincidunt ante. Pellentesque aliquet feugiat tellus, et feugiat tortor porttitor vel. Nullam id scelerisque magna. Curabitur placerat sodales placerat. Nunc dignissim ac velit vel lobortis. Nam luctus mauris elit, sed suscipit nunc ullamcorper ut.

- John Doe